DFM là gì? Hé lộ 5 yếu tố quan trọng nhất của DFM

25.01.2024 8999 vanxynhussh

DFM - Nền tảng cho việc phát triển sản phẩm hiệu quả và chi phí thấp. Điều này không chỉ là một xu hướng mà còn là một chiến lược trong thiết kế và sản xuất của các doanh nghiệp. Sử dụng DFM sẽ giúp tối ưu hóa và linh hoạt trong quá trình sản xuất hàng loạt.

Vậy, DFM là gì? Hãy cùng nhau khám phá 5 yếu tố quan trọng nhất của DFM giúp quy trình sản xuất nhanh chóng và dễ dàng hơn nhé!

DFM là gì?

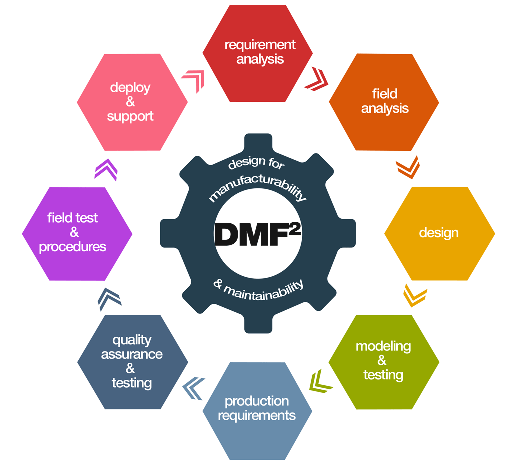

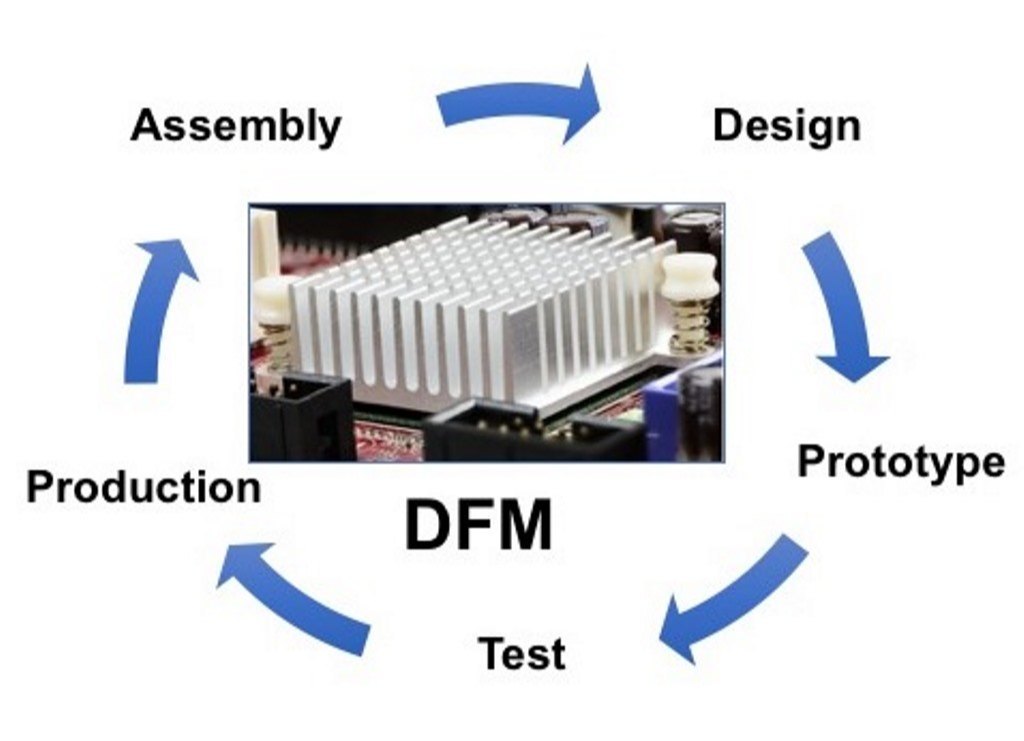

DFM là viết tắt của "Design for Manufacturability" hoặc "Design for Manufacturing" trong lĩnh vực kỹ thuật và thiết kế sản phẩm. Có thể hiểu đơn giản theo nghĩa tiếng Việt là: Thiết kế cho sản xuất hàng loạt.

Đây là một phương pháp thiết kế tập trung vào việc tối ưu hóa quá trình sản xuất của sản phẩm từ giai đoạn thiết kế ban đầu. Nhờ có DFM, doanh nghiệp có thể sản xuất ra những sản phẩm tốt với phí thấp hơn khi phải ra công từng sản phẩm.

Mục tiêu của DFM là đảm bảo rằng sản phẩm có thể được sản xuất một cách hiệu quả, chi phí thấp. Đồng thời đáp ứng được các yêu cầu chất lượng và kỹ thuật. DFM còn có tác dụng xử lý các vấn đề tiềm ẩn trước khi cho chạy sản xuất hàng loạt.

Nguyên tắc của DFM là gì?

Các nguyên tắc chính của DFM bao gồm:

- Tính linh hoạt (Flexibility): Sản phẩm được thiết kế để có thể thích nghi với các quy trình sản xuất khác nhau mà không yêu cầu nhiều sự điều chỉnh.

- Sự đơn giản (Simplicity): Thiết kế sản phẩm nên đơn giản, tránh sự phức tạp không cần thiết để giảm độ khó khăn trong quá trình sản xuất.

- Khả năng tự động hóa (Automation): Khuyến khích việc sử dụng các quy trình sản xuất tự động hóa để tăng cường hiệu quả và giảm chi phí.

- Sử dụng các vật liệu tiêu chuẩn (Standard Materials): Ưu tiên sử dụng các vật liệu phổ biến và dễ có để giảm chi phí và tăng tính sẵn có.

- Khả năng tích hợp (Integration): Thiết kế sao cho các thành phần có thể dễ dàng tích hợp với nhau và với các hệ thống tự động hóa.

- Ưu tiên chất lượng (Quality Emphasis): Tăng cường chất lượng sản phẩm bằng cách đặt ưu tiên vào việc giảm thiểu lỗi và đảm bảo độ chính xác trong quá trình sản xuất.

DFM giúp tăng cường sự hợp tác giữa các bộ phận thiết kế và sản xuất. Giúp giảm thiểu các thách thức và chi phí không cần thiết trong quá trình chuyển từ giai đoạn thiết kế đến sản xuất hàng loạt.

Tại sao cần sử dụng DFM trong sản xuất?

Sử dụng DFM mang lại nhiều lợi ích quan trọng, giúp cải thiện hiệu suất và hiệu quả toàn diện của quá trình sản xuất. Dưới đây là một số lý do quan trọng:

- Tối ưu hóa chi phí sản xuất: DFM giúp giảm thiểu chi phí sản xuất bằng cách tối ưu hóa thiết kế để sử dụng các quy trình sản xuất hiệu quả. Cũng như giảm thiểu lỗi và phục vụ cho sự tự động hóa.

- Tăng linh hoạt trong quy trình sản xuất: Thiết kế dựa trên nguyên lý DFM tạo ra sản phẩm linh hoạt, có thể thích nghi với các biến động trong quy trình sản xuất mà không cần phải thay đổi quá nhiều.

- Giảm thời gian sản xuất: Bằng cách tối ưu hóa thiết kế để phản ánh khả năng sản xuất, DFM giúp giảm thời gian sản xuất bằng cách giảm các bước điều chỉnh và tối ưu hóa quy trình.

- Nâng cao chất lượng sản phẩm: Thiết kế theo nguyên lý DFM giúp đảm bảo chất lượng của sản phẩm bằng cách giảm thiểu lỗi và sai số trong quy trình sản xuất.

- Tăng sự hài lòng của khách hàng: Sản phẩm được thiết kế có khả năng sản xuất dễ dàng và chi phí thấp có thể được cung cấp cho khách hàng với giá trị tốt hơn, tăng sự hài lòng của họ.

- Tăng khả năng tích hợp công nghệ mới: Thiết kế dựa trên DFM tạo ra sản phẩm dễ tích hợp với các công nghệ mới và tiến bộ trong quy trình sản xuất.

- Giảm rủi ro trong quy trình sản xuất: DFM giúp giảm rủi ro liên quan đến sản xuất, từ việc xác định các vấn đề sớm đến việc giảm thiểu lỗi và chi phí sửa chữa.

- Tăng tính sẵn có của vật liệu và thiết bị: Thiết kế dựa trên nguyên lý DFM có thể tận dụng các vật liệu và thiết bị phổ biến, sẵn có trên thị trường. Giúp giảm độ phức tạp và chi phí sản xuất.

- Tăng khả năng cạnh tranh trên thị trường: Sản phẩm được thiết kế với sự hiểu biết vững về quy trình sản xuất giúp tăng cường khả năng cạnh tranh trên thị trường.

- Tăng hiệu suất sản xuất: Bằng cách giảm thiểu các yếu tố làm trì hoãn và làm tăng hiệu suất sản xuất, DFM đóng góp vào sự hiệu quả toàn diện của quy trình sản xuất.

Tổng cộng, việc sử dụng DFM không chỉ mang lại lợi ích ngay trong quá trình sản xuất mà còn tạo ra những sản phẩm có giá trị và chất lượng cao, đáp ứng được nhu cầu của thị trường và khách hàng.

Hé lộ 5 yếu tố quan trọng nhất của DFM

Theo chia sẻ từ các kỹ sư trong ngành, khi thực hiện DFM cần xem xét đến 5 yếu tố quan trọng. Tuyển dụng kỹ sư, các doanh nghiệp cũng có thể hỏi về những thông tin này để kiểm tra ứng viên có thực sự nắm và hiểu rõ chuyên ngành không? Đây là 5 yếu tố ảnh hưởng đến DFM

+ Thiết kế

Thiết kế nên linh hoạt để có thể thích nghi với các biến động trong quá trình sản xuất mà không yêu cầu nhiều sự điều chỉnh. Giúp giảm thời gian và chi phí điều chỉnh, tăng tính linh hoạt của quy trình sản xuất.

Đồng thời, những thiết kế DFM nên đơn giản, tránh sự phức tạp không cần thiết. Nhằm giảm độ khó khăn trong quá trình sản xuất, tăng khả năng hiểu và điều khiển quy trình.

+ Chất liệu

Ưu tiên sử dụng các vật liệu phổ biến và dễ có. Có thể giảm chi phí, tăng sẵn có của vật liệu, giúp dễ dàng thực hiện quy trình sản xuất.

+ Quy trình

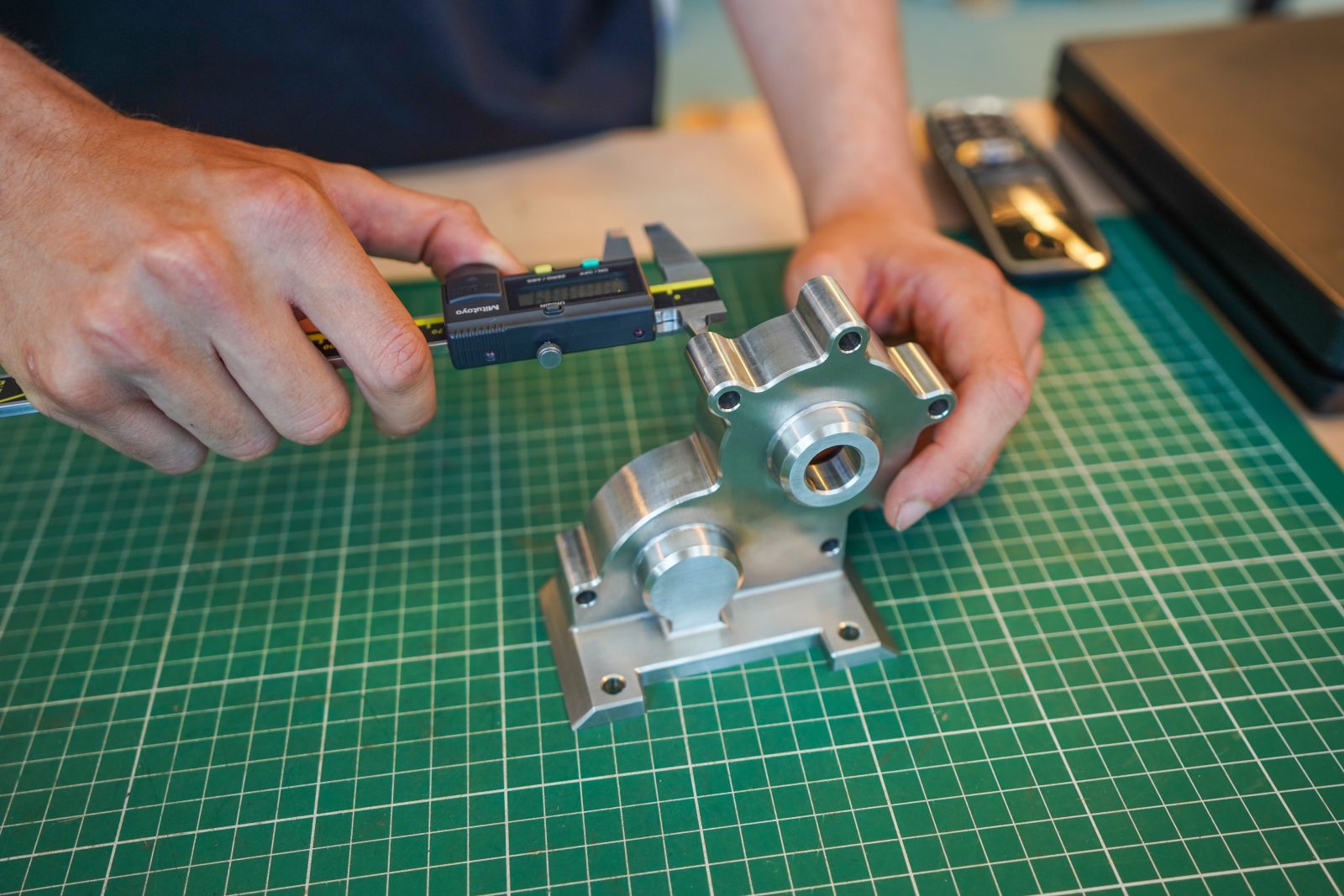

Thiết kế quy trình có khả năng tích hợp với các quy trình tự động hóa, nhằm tăng hiệu suất, giảm lực lượng lao động, giảm sai số và tăng độ chính xác. Tuy nhiên, cần đặt ưu tiên vào chất lượng sản phẩm từ giai đoạn thiết kế. Nhờ đó có thể giảm lỗi sản xuất, giảm chi phí đảm bảo chất lượng. Đồng thời tăng sự hài lòng của khách hàng.

+ Tuân thủ

Thiết kế DFM cần tuân thủ các quy chuẩn và luật pháp ngành. Tránh các vấn đề pháp lý, giảm rủi ro và tăng uy tín của sản phẩm.

+ Sản Xuất

Xây dựng quy trình sản xuất hiệu quả với tốc độ và chi phí tối ưu. Để giảm thời gian sản xuất, giảm chi phí sản xuất, tăng năng suất.

Tổng cộng, việc tích hợp những yếu tố này trong quá trình DFM không chỉ giúp sản phẩm được sản xuất hiệu quả mà còn tạo ra một quá trình sản xuất linh hoạt, chất lượng, và tuân thủ các quy chuẩn ngành. Điều này đóng góp tích cực vào sự thành công của sản phẩm trên thị trường và trong môi trường sản xuất.

Ms. Công nhân

Zalo

Zalo